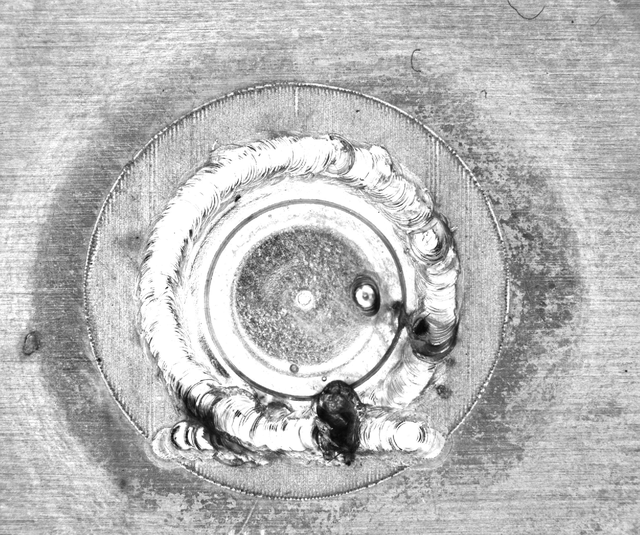

Das Einspritzloch an der Abdeckplatte der Leistungsbatterie wird hauptsächlich zum Einspritzen von Elektrolyt in das Innere der Batteriezelle verwendet und anschließend durch Laserschweißen mit Dichtungsnägeln abgedichtet

Die aktuellen Einspritzlöcher der Batterie werden durch Einsetzen von Dichtungsnägeln und Verschweißen der Oberfläche abgedichtet.

Nachdem das Flüssigkeitseinspritzloch verschweißt und abgedichtet ist, erzeugen der Dichtungsnagel und die Innenwand des Flüssigkeitseinspritzlochs während des Einführvorgangs eine Presspassung, der Dichtungsnagel und die Innenwandoberfläche des Flüssigkeitseinspritzlochs weisen starke Reibung auf und Die durch Reibung abgefallenen Grate fallen in die Batterie und verursachen einen internen Kurzschluss.

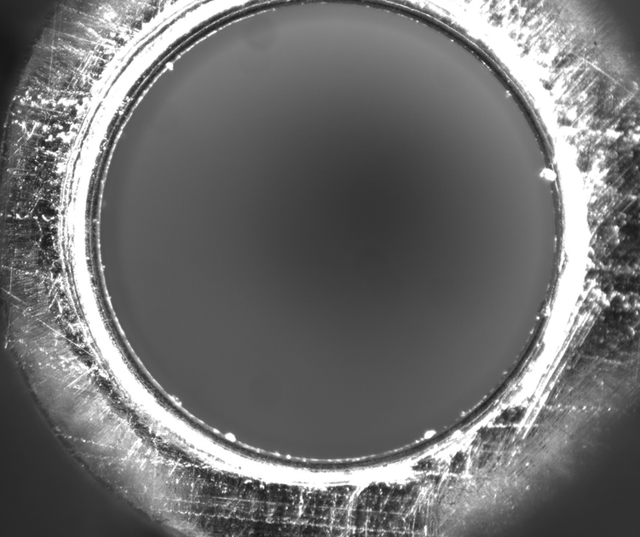

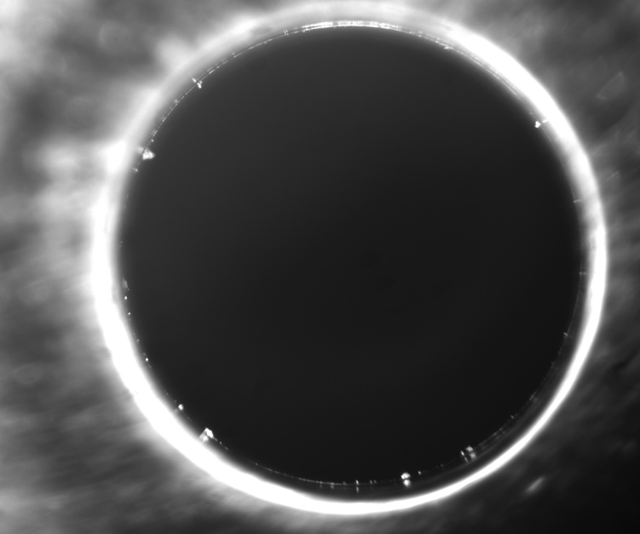

Daher muss die Innenwand des Flüssigkeitseinspritzlochs einer Graterkennung unterzogen werden, um eine ausreichende Glätte sicherzustellen, die fest mit der Oberfläche des Dichtungsnagels zusammengesaugt werden kann und einen vollständigen Dichtungskörper bildet.

Die Schweißqualität wirkt sich direkt auf den Dichtungsgrad des Einspritzlochs aus. Schlechtes Schweißen kann das Erscheinungsbild der Batterie beeinträchtigen und in schweren Fällen zu Problemen mit der Lebensdauer und der Leistung der Batterie führen, z. B. zum Austreten von Flüssigkeit und zur Freisetzung von Lithium.

Glitch-Erkennung

Durch die Graterkennung am Flüssigkeitseinspritzloch der Batterieabdeckplatte werden fehlerhafte Produkte vor dem Verpacken ausgesondert, wodurch Folgekosten gesenkt werden.

Durch den Einsatz eines Bildverarbeitungssystems in Kombination mit Software zur automatischen Erkennung von Graten im Einspritzloch und der Fließbandproduktion wird eine doppelte Verbesserung der Produktionseffizienz und der Ausbeute erzielt.